產業應用

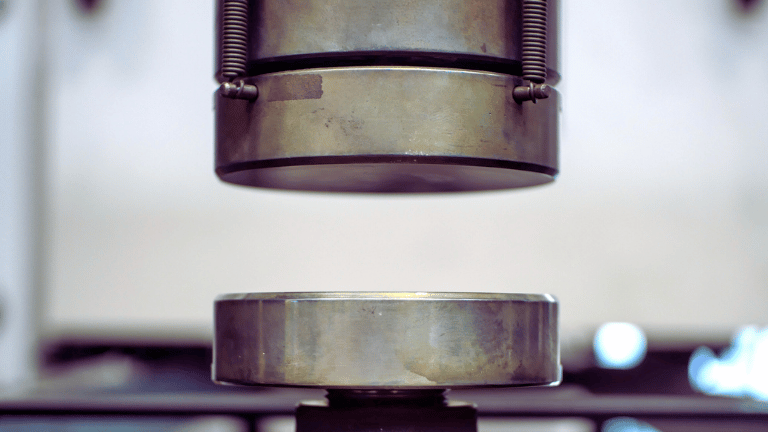

利用壓縮測試與矩陣式感測器優化工模具設置。實現均勻受力分佈,降低缺陷率,並延長模具壽命。

透過壓縮測試與矩陣感測器提升模具設定

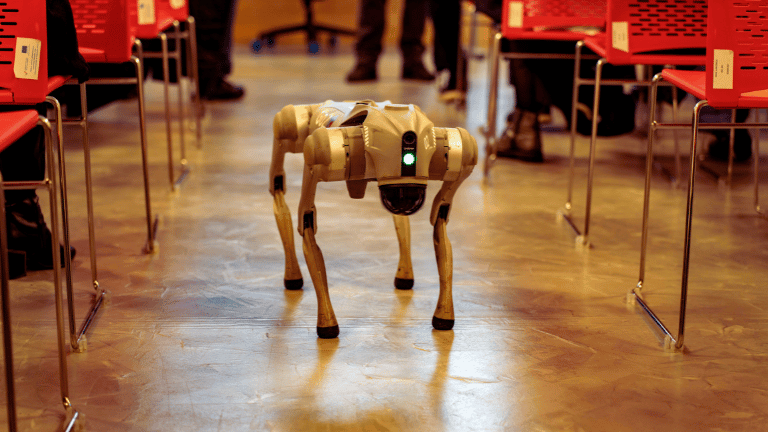

前言

在高精度製造中,模具(Tool & Die)的設定是影響產品品質、生產效率和模具壽命的關鍵因素。若模具對位不準確、壓力分佈不均勻或過度磨損,可能導致產品缺陷、材料浪費,甚至生產停機,進而增加生產成本。

為了解決這些問題,越來越多製造商開始導入壓縮測試(Compression Testing)與矩陣感測器(Matrix Array Sensors)。這項技術能夠提供即時壓力分佈圖,確保模具受力均勻,進一步提升生產品質與穩定性。

本文將探討矩陣感測器如何應用於壓縮測試,協助工程師與製造商精準調整壓力機設定,確保模具對位準確、提升產品一致性,並延長模具使用壽命。

壓縮測試為何是模具設定的關鍵?

1. 確保壓力分佈均勻

在金屬沖壓、鍛造與射出成型等製程中,模具必須均勻承受壓力,才能防止產品變形、產生毛邊、裂紋,或材料流動不均。透過壓縮測試,能夠確認壓力是否分佈均勻,並在生產前進行必要調整,確保製程穩定。

2. 延長模具使用壽命

如果模具對位不準或壓力施加不均,長時間使用下來容易導致局部磨損或損壞,進而縮短使用壽命。透過壓力分佈分析,能夠及早發現高應力區域,預先進行維護,減少不必要的更換與停機成本。

3. 提升生產效率

精準的模具設定能提升生產品質,減少不良品與重工次數,進而提高產線效率。利用即時壓縮數據,製造商能夠快速調整模具參數,確保生產流程順暢,提升整體產能。

4. 降低設備故障與停機風險

壓力不均可能導致模具或機台損壞,影響生產進度,甚至造成昂貴的設備維修成本。透過壓縮測試,能夠提前發現異常壓力點,及時修正,降低突發故障與停機風險,確保生產穩定運行。

矩陣感測器如何提升壓縮測試

傳統的單點負載感測器只能提供有限的壓力數據,無法有效檢測局部的壓力不均。而矩陣感測器則能夠在模具表面提供高解析度、多點壓力數據,讓工程師獲得完整的受力情況,輕鬆診斷並解決壓力不均的問題。

矩陣感測器在壓縮測試中的主要優點

- 全表面壓力分佈 – 與傳統感測器只能測量單一點的壓力不同,矩陣感測器能夠提供完整的受力分佈圖,協助全面檢查模具對位是否正確。

- 高解析度數據,精確調整 – 矩陣感測器的網格結構確保即使是微小的對位不正或壓力不均都能被精確檢測,讓調整變得更加精細。

- 即時反饋,立即調整 – 工程師可以即時分析壓力數據,根據即時反饋進行現場調整,優化壓機對位,確保產品的一致性。

- 延長模具與工具壽命 – 確保壓力均勻分佈,能有效減少局部應力集中,降低工具磨損的風險,進而延長模具的使用壽命。

步驟解析:如何使用矩陣感測器進行壓縮測試

1. 安裝感測器於壓力設定中

將矩陣感測器放置在壓機與模具之間,即時捕捉壓力分佈數據。

2. 進行逐步加壓測試

在測試過程中逐步施加壓力,以利在大規模生產開始前,找出任何壓力不均的問題。

3. 分析壓力數據並找出對位不準

檢視詳細的壓力分佈圖,找出壓力過高或過低的區域,這些可能是模具對位不正確或工具有缺陷的跡象。

4. 調整模具或壓力機對位

根據壓力數據,調整壓力、夾緊壓力或模具位置,以確保受力均勻。

5. 驗證並重新測試

再次進行壓縮測試,確認調整後的效果,確保壓力分佈最佳,並減少缺陷發生。

壓縮測試在模具設定中的應用

1. 金屬沖壓與鍛造

挑戰: 壓力分佈不均會導致裂紋、變形或過多材料浪費。

解決方案: 矩陣感測器能夠偵測沖壓模具上的高應力區域,幫助工程師調整壓力施加,達到均勻的受力分佈。

2. 塑料射出成型

挑戰: 不一致的夾緊壓力可能導致毛邊、縮痕或模製零件厚度不均。

解決方案: 壓縮測試能夠確保模具內部受力均勻,減少零件缺陷,並延長模具的使用壽命。

3. 模具優化的研究與開發

挑戰: 通常需要經過多次試驗與錯誤,造成增加成本。

解決方案: 矩陣感測器提供精確的壓力分佈數據,幫助加速模具開發過程,提高設計驗證效率,並降低原型製作的成本。

結論

透過矩陣感測器進行壓縮測試,製造商能夠顛覆傳統的模具設定方式,實現均勻的受力分佈、延長工具使用壽命並提升生產效率。

藉由高解析度的壓力分佈圖,工程師和生產團隊可以精確調整模具對位,減少缺陷並改善整體製造品質。

如果您在尋找精準的受力分佈解決方案,Ceradex的矩陣感測器將提供您所需的即時壓力數據,幫助您提升模具與工具的性能。

最近更新

Collaboration Begins Here.